機械業在料控上面臨兩個數字的挑戰

機械業在料控上面玲兩個數字的挑戰,在我們輔導經驗來看,專案機零件數約7000~8000,泛工具機約800~1500, 所面對的的挑戰承接單到出貨,泛工具機約1~20次ECN,專案機約117次以上,我們有家客戶做圓鋸機的,他說他們約3次ECN。

我們來想一件事情:研發第一次把BOM release出來,大母件工單就核發了,接下來那我們該如何變更大母件工單的用料?是機械面玲的挑戰,

透過庫存分類進行效率化的庫存管控

機械業有個現象:我們機械業因客製訂單,所以客製開發的零件相對的也就越來越多,又因為編碼原則混亂導致號碼不連號,因此增加了生產採購規劃的困擾,那該如何改善現在物控的混亂現象,那就是不要單件管理,而須採群組化Grooup(模組)來管理,Group重點:物控要以Group管,不要以單件管,Ex.2011年滾珠導螺桿調出來做庫存的檢討時,因為料號編碼跳號的關係,無法統合一起檢討,因此若將所有滾珠導螺桿,以群組方式查核檢討,那才能全面掌握,進行存貨計畫與追蹤。

各位想一想,我們的五大鑄件關鍵零組件模組選配零組件等,交期都要3~4個,甚至超過180天的,若只採單件查詢控管,那將是一場災難!!

所以我們透過庫存類別分類,運用Group概念,讓機械業在既有困境下得以進行預測、計畫與追蹤並在多變的市場環境得以快速因應。

客製化及模組化的思考點

在機械業建議透過客製化的經驗累積,整理歸納後提供客戶更多樣需求選擇,透過常規客製整理後,進行模組化,讓客製不用從零開始,提升設計與生產的速度,進而達到多短交期、提升顧客滿意,建議作法如下:

1.將過去的經驗累積起來,讓這些資料可以和客戶需要對應,就可以減少特殊功能的需求。

2.提早取得特殊需求,提早進行設計,以縮短交期。

3.將常用的特殊需求設法模組化,可以事先準備好設計或生產來等待客戶需要。

機械業對整個機台架構是不是就可以這樣分:標準機加選配加客製,標準就是指共用件部分、選配是指主軸箱、刀塔、控制器、光學尺,客製就是將以往做過的整理歸納,目的就像西鐵城精機,做一個規範讓客戶來選擇做需求對焦,如果常規客製越多,客戶選擇性越高,全新客製的時間就縮短,如果沒有這樣,那表示每一個客製都是新的,無法掌握開發時間與材料成本。先將常規:客戶客製後,我們整理過,進行標準化。而非常規:客戶的客製,客戶還在摸索中,建議將尚未規格整理得與標準化做區分。

模組化由每一次的客製”重用”開始—-

舉例:客戶做龍門洗床,板金到400台才定型,鈑金件有200多件,請問是全部板金件到400台才穩定下來嗎?

不是吧!是某局部客戶功能要求會造成那部分板金會更動,但其他事已確定下來,所以是不是可以將板金件做個拆解,客製規劃,例如:主軸組板金、刀塔板金,納到常規客製讓客戶有多的選擇性,就能有效降低研發的客制開發時間與成本,把穩定部分搬到模組的時候,研發就不用客製都要再重新Recheck 200多個板金件,只要針對會調動部分check就好了!!

滿足客製化接單的BOM六大要素

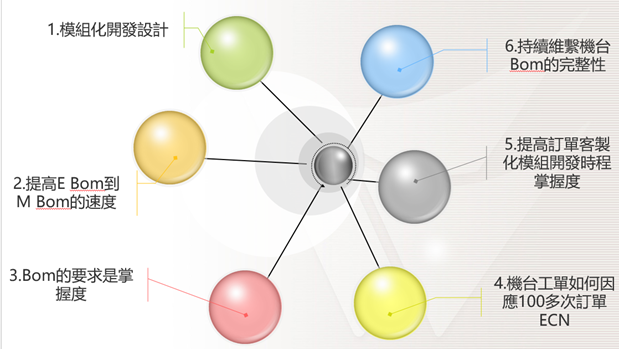

客製化之因應王道:模組化開發設計

■、機械產業已從多種少量邁向大量客製,客製化開發速度是關鍵挑戰。

■、大量客製環境下,直接衝擊研發與製造的協同作業能力,我們將作何改變?

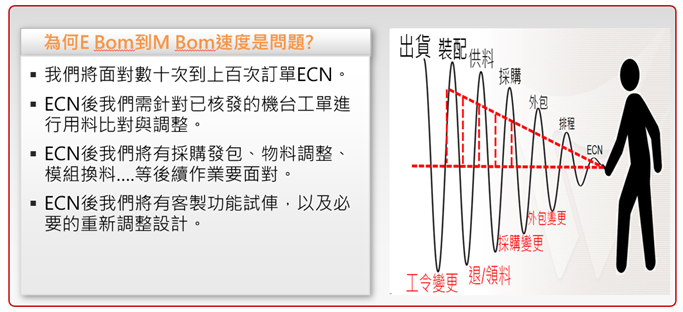

迎戰客製化的挑戰在於E BOM到M BOM的速度

■、客戶對我們的要求是以標準品的價格、品質、交期來看待。

■、我們唯一能改變的就是不斷地透過改善來提高我的速度來因應。

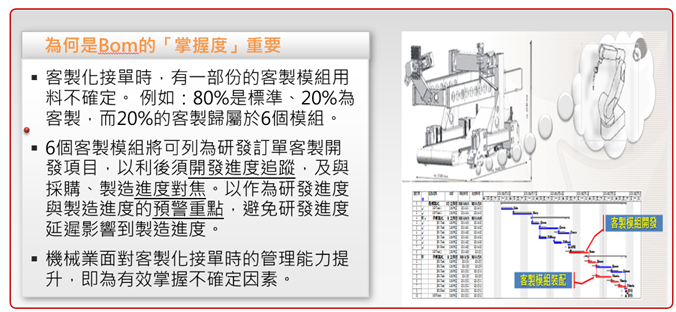

客製化接單時對BOM的要求是掌握度

■、在大量客製環境下,訂單BOM的掌握度將是重要的管理課題。

■、由於客製化接單的需求下,訂單BOM需藉由研發一次又一次的開發滿足。

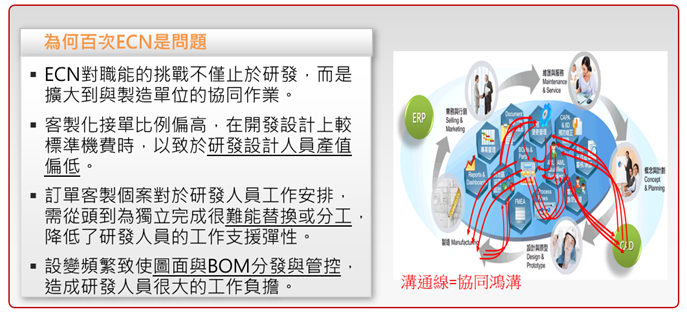

百次ECN快速應變的挑戰

■、機械業屬於一邊製造、一邊設計的產業,ECN是無可迴避的挑戰。

■、當變更的頻率越來越高時,我們唯一能做的就是建立快速因應調整機制。

■、ECN是一個難題,但ECN後的協同作業更是艱鉅的任務。

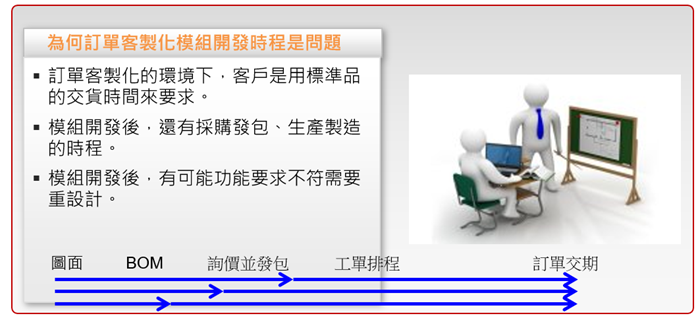

提高訂單客製化模組開發時程掌握度

■、訂單客製化直接挑戰研發與製造協同作業能力。

■、如何讓研發時程與製造時程能達到無縫整合的挑戰,不僅止於圖面與BOM的整合,更重要的是時程的整合。

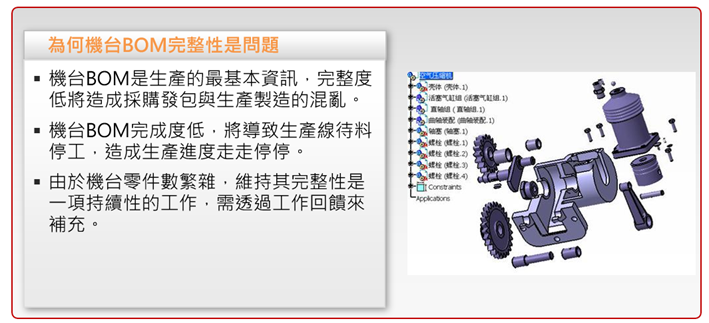

持續維繫機台Bom的完整性

■、幾乎每台機器的BOM都不一樣,BOM的完整度備受質疑。

■、現場核對與討論圖面、用料清單的聲音不絕於耳。

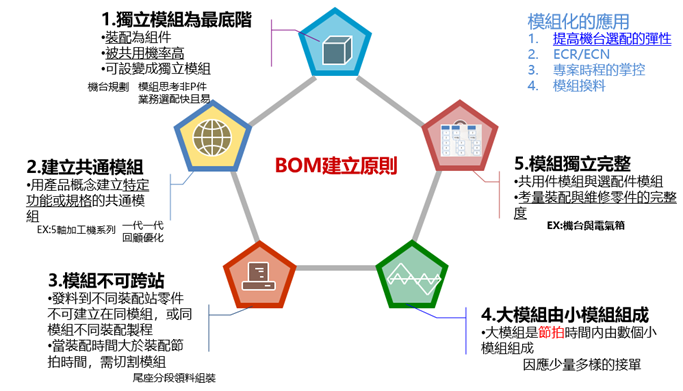

機械業客製化能力的轉換樞紐,BOM規劃五大原則,請詳見圖表一說明

- 獨立模組為最底階:

- 建立共通模組

- 模組不可跨站

- 大模組由小模組組成

- 模組獨立完整

圖表一

產品的BOM是生產的源頭所在,從研發初次架設完成後,後續在經歷多次的設計變更或是重啟套用後,這些調整的訊息若無法正確地從研發單位傳遞到業務、採購與生產等單位,整體作業如「研發設計」、「採購」、「委外加工」與「生產」等即無法同步等,影響層面不容忽視。以往BOM被直接解釋為產品用料清單,但在客製化接單環境趨勢之下,此種定義已經不足以協助企業來進行物料需求規劃。所以重新將它定義為生產的BOM必需包含三大結構分別為:共用料件、標準選配件、訂單特殊選配件以滿足計劃、生產來使用,通常我們會根據共用料件來進行計劃性的採購及生產,以及規劃部份的標準選配件庫存,以因應突如其來的訂單需求,最後再根據訂單的特殊用料需求來進行採購發包,這種即時及高度整合的BOM結構,才能協助機械業面對客製化接單的挑戰,並且能夠協助快速的擬定訂單用料。